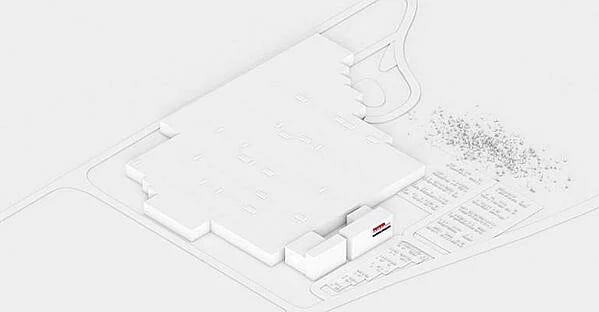

Igennem årene har Toyota Material Handlings fabrik i Sverige (TMHMS) været nødt til at forøge produktionen af eldrevne lagertruck betydeligt for at efterkomme efterspørgslen. I dag produceres der mere end 80.000 elektriske lagertruck om året. For at kunne foretage denne udvidelse har vi over en årrække indført mere og mere automatisering inden for produktion og logistik.

Mere end 100 industrirobotter, der klarer fabrikkens svejse- og lakeringsprocesser, har i høj grad bidraget til produktivitetsstigningerne. Men i takt med, at mere materiale skulle flyttes rundt for at holde produktionen i gang, blev trafikken forøget og yderligere behov for effektivisering opstod. Som et næste skridt optimerede vi vareflowet og installerede automatiserede køretøjer. Vi efteruddannede også truckførerne, så de kunne udføre værdiskabende arbejde ved produktionslinjerne.

Toyotas kaizen filosofi handler om at arbejde med små, men kontinuerlige forbedringer, og om ikke at forvente at kunne ændre alting med det samme. Hvis man automatiserer alting på en gang, bliver det for komplekst. Derfor har vi håndteret automatiseringen af flows på fabrikken trinvist i de senere år.

Automatisk efterfyldning ved samlebåndene

Det første trin var at automatisere flowet fra området med komponenter til samlebåndene. Tidligere blev varerne håndteret palle for palle med reachtruck. Men for at kunne opretholde produktionen og få et mere sikkert arbejdsmiljø blev disse reachtruck i 2013 udskiftet med manuelle træktog, der kunne transportere 14-16 paller samtidigt. Ved at starte med manuelle tog fik vi mere viden om flows og om, hvor ofte togene skulle køre. Tre år senere udskiftede vi disse tog med fuldautomatiske TAE500 træktog, der kører i faste intervaller for at efterfylde de forskellige produktlinjers samlebånd, hvor der produceres lagertruck. Dette har øget sikkerheden og skabt et konstant flow.

|

Før: |

Efter: |

|

|

Automatiseret returnering af tomme lastbærere

Indtil oktober 2017 blev tomme lastbærere langs mast-samlebåndet returneret manuelt. En person bragte materiale frem og tilbage ved samlebåndet, monotont arbejde med mange gentagelser. For at reducere dette monotone arbejde startede vi et projekt vedrørende automatisering af flytning af lastbærerne. Efter standardisering af processen med at gøre automatisering af flowet nemmere blev der valgt en automatiseret vogn til opgaven, da dette var hurtigt at implementere og gav stor fleksibilitet. Nu varetager 2 automatiserede vogne TAE050 den gentagne hentning og afsætning af lastbærerne, så den ansatte nu kan udføre mere værdiskabende arbejde.

|

Før: |

Efter: |

|

|

Automatisering af efterfyldning i svejseområde

På basis af erfaringerne med de første skridt mod automatisering med implementering af automatiske træktog i produktionen undersøgte vi også svejseområdet i 2017, før vi implementerede AGV’er. Dette skete for at sikre, at medarbejderne og omgivelserne var klar, og at timingen var rigtig for at introducere automatiseret transport. Fra 2019 er komponenterne blevet transporteret til svejseområdet med en automatiseret TAE500 trækker, der kører efter en fast plan. Resultatet er et mere ensartet flow og et mere sikkert arbejdsmiljø.

|

Før: |

Efter: |

|

|

Automatiseret oplagring af indgående varer

Alle indgående varer transporteres fra det indgående område til et bufferlager med råvarer, før de transporteres til produktionsområdet. Før da blev dette klaret med 6 manuelle reachtruck, der dækkede tæt på 5500 steder. For at kunne håndtere den stigende mængde råmateriale, der var påkrævet for at kunne opnå produktionsresultatet, var det nødvendigt at lagre en større mængde råmateriale. Her lod vi AGV’erne overtage arbejdet og flyttede medarbejderne til andre områder, som eksempelvis afpalleterings-stationer i det indgående område. I den første standardisering af proces blev risici og omkostninger vedrørende automatiseringsprojektet så vidt muligt holdt på et minimum. Siden starten af 2020 har 10 automatiserede SAE stablere klaret arbejdet i vare-modtageområdet. De henter pallerne på transportbåndene og kører dem til et lagerområde. Nogle funktioner, såsom automatiseret scanning af mærkater og afgivelse af ordrer, blev tilføjet transportsystemet for at opnå sikker transport af pallerne.

|

Før: |

Efter: |

|

|

Fremtidige initiativer

Toyota udvikler og producerer sine egne automatiserede køretøjer. Ved at bruge vores egne gennemprøvede automatiserede løsninger på vores fabrikker får vi erfaringer og kan foretage konstante forbedringer.

Vi planlægger yderligere automatisering i de kommende år, såsom flere automatiserede vogne langs produktionslinjerne og automatiserede træktog mellem lakerings- og samleområderne. Fordelene ses tydeligt: step-by-step automatisering giver dig muligheden for at lære og justere. Det giver dig også den effektivitet, reduktion af spild og det sikkerhedsniveau, som du behøver for at forblive konkurrencedygtig.