Toyota Production System har længe været anerkendt som en måde at eliminere spild - kaldet Muda på japansk - og opnå høj effektivitet, hvilket har påvirket mange virksomheder over hele verden. Spild tilfører ikke værdi til en proces, et produkt eller en service. 100% værditilførende aktiviteter bør være målet for enhver virksomhed. Hvorfor betyder forståelse af spild i en forretningsproces noget? Her er hvorfor.

Tre grundlæggende principper: de 3 M'er

Muda er ikke det eneste ikke-værdiskabende problem, der fordrejer en proces. Sørg også for at tackle muri og mura.

I sin kerne ønsker Toyota Production System at gøre arbejdet lettere og mindre byrdefuldt for medarbejderne, med fokus på at skabe meningsfyldt arbejde. Ethvert produktionsflow skal køre effektivt og i takt med kundens efterspørgsel. Enhver aktivitet, der forbruger ressourcer uden at skabe værdi for kunden, bør elimineres så meget som muligt. Derfor muri, som betyder overbelastning.

Mura vil oftest udtrykkes som ujævnhed i en operation, f.eks. i forvrænget takttid. Takttid angiver den hastighed, hvormed du skal fremstille et produkt for at opfylde kundekravene. Hvis et team veksler mellem at være overvældet af arbejde og afvente opgaver, er der en uoverensstemmelse i måden, et team arbejder på. En uoverensstemmelse i kundens efterspørgsel skal også overvejes, når man forsøger at forbedre processen.

Samtidig med de ovennævnte begreber kan muda eller spild eksistere i form af overskydende lager, irrelevante step i processerne eller defekte produkter, m.m.

Muda, handlinger der ikke har en værdiforøgende effekt på produktet, tager to former:

- Handlinger, der ikke tilføjer værdi, men stadig skal udføres. Det bedste eksempel er sikkerhedstest og inspektioner. Disse forbedrer ikke produktet som sådan, men skal alligevel udføres.

- Handlinger, der ikke har nogen indvirkning på det endelige produkt eller integriteten af produktionsprocessen. Dette er den slags spild, der skal elimineres.

I mange tilfælde vil det dog hjælpe med at adressere flere typer af spild på én gang, ved blot at anvende én løsning (f.eks. Jidoka eller Just-In-Time). Læs mere om TPS her.

Brug af muda som kilde til kontinuerlig forbedring

For at øge effektiviteten af din proces og begynde at reducere omkostningerne, kan den første handling, du måske ønsker at tage, være at se på, hvad du kan skære ned på, hvad du kan ændre eller helt stoppe med at gøre. For at finde ud af, hvad der er muligt, skal du først identificere, hvilke dele af processen der er nødvendige, og hvilke der er irrelevante. Husk altid, at hver handling skal være værdifuld for det endelige produkt og kunden.

I den forbindelse fokuserer lean manufacturing på de aktiviteter, der skaber værdi og hjælper med at identificere de ikke-værditilførende aktiviteter inden for en proces. Lean manufacturing opererer på et efterspørgselssystem, ikke prognoser, og overvejer hele værdistrømmen, dvs. alle aktiviteter og tjenester, der bruges til at skabe et endeligt produkt. Vores 'True North'-vision (vores ultimative mål) er nul muda - eller nul spild, om man vil - altid på en vej mod kontinuerlig forbedring (Kaizen).

Taiichi Ohnos 7 spildtyper transformerer proceseffektivitet

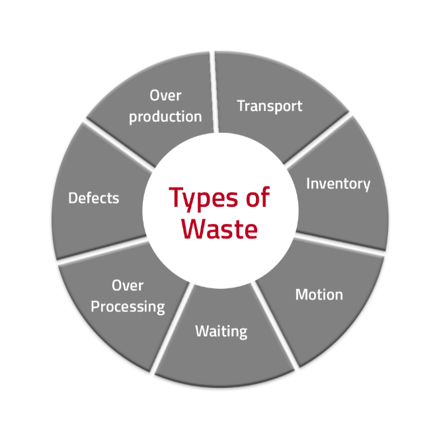

Identifikation af meningsløse handlinger bliver endnu nemmere for procesledere, takket være faderen til Kanban, Toyota-ingeniøren Taiichi Ohno, der yderligere klassificerede de to typer muda i syv kategorier af spild: ventetid, transport, bearbejdning, lager, bevægelse, defekter/omarbejdning og overproduktion. Da Lean-ledelse modnedes, inkluderede andre former for spild der blev identificeret, underudnyttet menneskeligt potentiale, uhensigtsmæssige systemer og energi og vand.

Blandt de spildtyper, som Toyota har identificeret, synes to temaer især nyttige i bekæmpelse af kvalitetsproblemer.

Spild i driftsprocesser: Dette inkluderer alle handlinger relateret til fremstilling, der ikke er nødvendige for at tilfredsstille kunder eller opnå det faktiske mål. Eksempler inkluderer investering i et værktøj, der ikke er egnet til den aktuelle opgave, eller som kun passer til forældede produktionsprocesser. For at identificere dette spild er en kritisk analyse af hver arbejdsstation nødvendig, revision eller opdatering af manualer og regelmæssig påpegning af vigtigheden af at opdatere arbejdsgange til afdelingerne.

Spild på grund af irrelevante processer: For hyppige kvalitetskontroller, overdreven emballering, komplekse analyser, endeløse møder og overdreven underskrivelse kan føre til tab i forbindelse med produktionsprocesserne. For at imødegå dem bør du prioritere kvalitet frem for kvantitet og regelmæssigt stille spørgsmål til eksisterende processer - om det er relateret til et møde eller styrken af emballagen.

Mere effektivitet takket være fejlfrihed

Fejlforebyggelse, eller dens japanske ækvivalent poka-yoke (udtales PO-ka yo-KE), er en metode til at undgå (yoke) utilsigtede fejl (poka) for at opnå fejlfri produktion. Det er et let anvendeligt værktøj, der er integreret i automatiske enheder, værktøjer og inventar. Poka Yoke kan opdeles i to typer:

- Forebyggende form forhindrer medarbejdere i at begå fejl.

- Detektionsfunktionen markerer, når et trin i proceduren ikke er blevet udført.

Poka Yoke inkluderer også fejlbeskyttelse og processen med at oprette disse enheder.

Anvendelsen af disse værktøjer kan illustreres med et eksempel på en producent af komponentkits, der fandt en nem måde at kontrollere, om alle kasser er komplette, inden de afsendes.

I dette tilfælde analyserede virksomheden situationen, identificerede hovedårsagen og implementerede udstyr til at veje de små poser med forskellige komponenter. Da hver element nu har en specifik vægt, registrerer maskinen øjeblikkeligt poser, der afviger fra normen. Disse poser sættes derefter til side til gennemgang. Identifikation af poser med manglende eller overskydende dele bliver nem og hurtig.

Optimering af arbejdsgangen

At identificere spild i en proces er sandsynligvis halvdelen af arbejdet mod en jævn arbejdsgang. Så længe du anvender den samme systematiske tilgang til at fjerne det, er du på rette vej til at gøre dine forretningsprocesser mere effektive.